目前,,盡管汽車(chē)制造數(shù)智化趨勢(shì)日益明顯,,仍有部分企業(yè)在質(zhì)量管理體系上未能實(shí)現(xiàn)全環(huán)節(jié)質(zhì)量管控,主要體現(xiàn)在數(shù)據(jù)采集的有限性和對(duì)已有數(shù)據(jù)關(guān)聯(lián)分析的不足,。因此,,在面臨質(zhì)量問(wèn)題時(shí),企業(yè)往往依賴手工方式對(duì)大量產(chǎn)品流程卡,、物料單等信息進(jìn)行繁瑣的過(guò)濾和檢查,,追溯周期長(zhǎng),效率及準(zhǔn)確性無(wú)法得到保證,。

隨著國(guó)家對(duì)汽車(chē)質(zhì)量標(biāo)準(zhǔn)的持續(xù)提高,,以及消費(fèi)者的質(zhì)量訴求不斷提升,一些客戶甚至渴望能夠獲取詳盡的產(chǎn)品溯源檔案信息,。對(duì)于汽車(chē)主機(jī)廠而言,,這既是挑戰(zhàn),也是機(jī)遇,。一方面,,企業(yè)亟需建立更為嚴(yán)格的產(chǎn)品質(zhì)量追溯系統(tǒng),在出現(xiàn)問(wèn)題時(shí)迅速而準(zhǔn)確地定位異常點(diǎn),,降低不良品的流出率和質(zhì)量損失,。另一方面,面對(duì)激烈的市場(chǎng)競(jìng)爭(zhēng),,能夠快速響應(yīng)并解決客戶的質(zhì)量問(wèn)題,,無(wú)疑將極大提升企業(yè)的產(chǎn)品競(jìng)爭(zhēng)力,。因此,構(gòu)建高效,、精準(zhǔn)的質(zhì)量管理追溯系統(tǒng),,已成為汽車(chē)企業(yè)在智能制造時(shí)代不可或缺的重要環(huán)節(jié)。

在汽車(chē)行業(yè),,盡管數(shù)智化技術(shù)進(jìn)步顯著,,信息孤島問(wèn)題仍然存在。建立全流程質(zhì)量精準(zhǔn)追溯系統(tǒng)需要克服數(shù)據(jù)共享障礙,,從IT建設(shè),、數(shù)據(jù)安全等方面探索質(zhì)量管控模式,使追溯技術(shù)“落地”,,更好地滿足市場(chǎng)需求,。首先強(qiáng)調(diào)“數(shù)據(jù)全面”,貫穿制造,、銷(xiāo)售,、售后等全過(guò)程,通過(guò)數(shù)字化技術(shù)和自動(dòng)化設(shè)備全面收集質(zhì)量數(shù)據(jù),,數(shù)據(jù)收集可采用標(biāo)簽,、二維碼、RFID等完成全環(huán)節(jié)的信息記錄,,集成打通各環(huán)節(jié)數(shù)據(jù),,生成有效全面品質(zhì)信息源;其次強(qiáng)調(diào)“數(shù)據(jù)精準(zhǔn)”,,建立數(shù)據(jù)標(biāo)準(zhǔn)化體系,,賦予品質(zhì)數(shù)據(jù)標(biāo)簽,與產(chǎn)品關(guān)聯(lián)匹配,,通過(guò)查詢產(chǎn)品標(biāo)識(shí),,實(shí)現(xiàn)質(zhì)量信息的快速追溯。

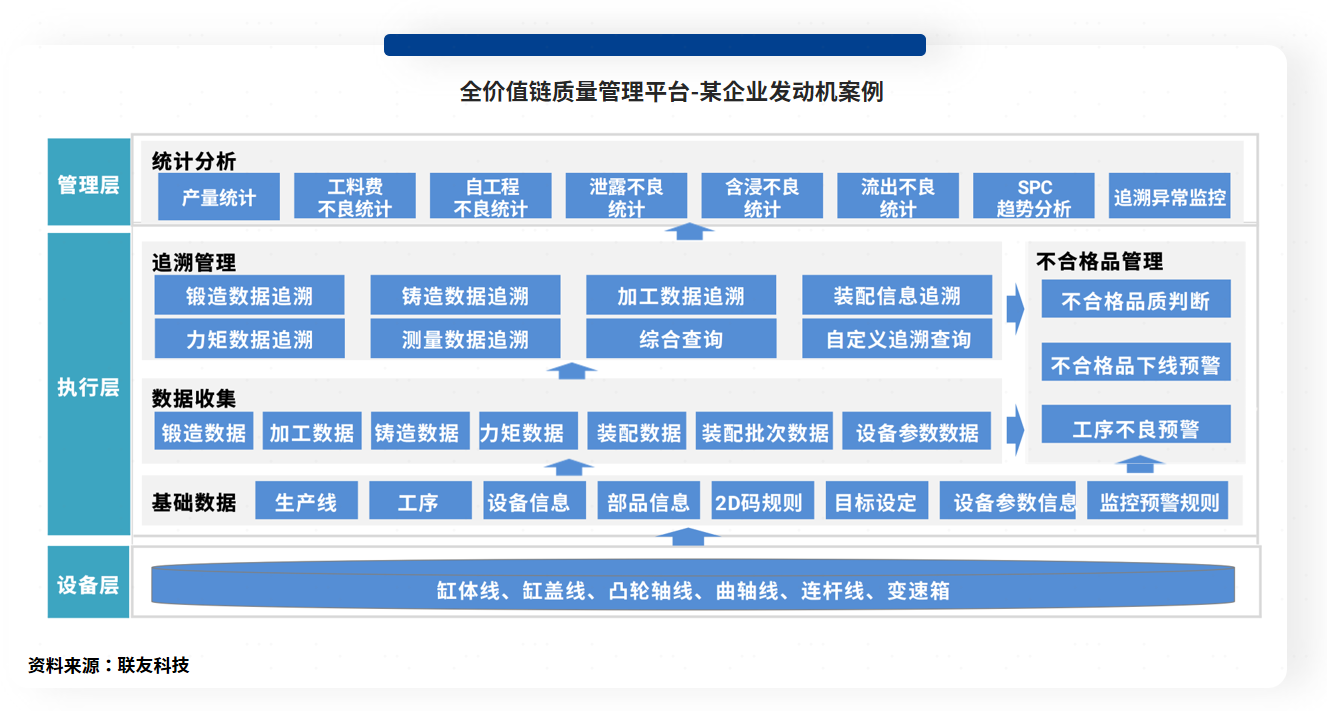

聯(lián)友科技深耕汽車(chē)行業(yè)20余年,,提供貫穿研發(fā),、制造、銷(xiāo)售,、售后的全價(jià)值鏈質(zhì)量過(guò)程信息管控平臺(tái),,采用多種高效、穩(wěn)定的數(shù)據(jù)采集方式記錄品質(zhì)數(shù)據(jù),,打通全環(huán)節(jié)數(shù)據(jù),,解決各階段數(shù)據(jù)斷層、質(zhì)量數(shù)據(jù)孤島問(wèn)題,將車(chē)輛,、零部件,、位置、狀態(tài),、不良描述及工廠,、車(chē)間、工位等數(shù)據(jù)標(biāo)準(zhǔn)化,,實(shí)現(xiàn)數(shù)據(jù)互通,,從全過(guò)程、多維度展示整車(chē)質(zhì)量檔案,,幫助企業(yè)快速精準(zhǔn)的追溯查詢,,比如市場(chǎng)反饋某車(chē)輛的發(fā)動(dòng)機(jī)出現(xiàn)故障,系統(tǒng)可快速定位當(dāng)前發(fā)動(dòng)機(jī)關(guān)聯(lián)的生產(chǎn)批次,、生產(chǎn)人員,、生產(chǎn)設(shè)備、工藝參數(shù)等制造條件信息,,自動(dòng)關(guān)聯(lián)同制造條件下其他車(chē)輛及發(fā)動(dòng)機(jī)信息,支撐業(yè)務(wù)高效改善,,助力汽車(chē)制造數(shù)智化轉(zhuǎn)型,。

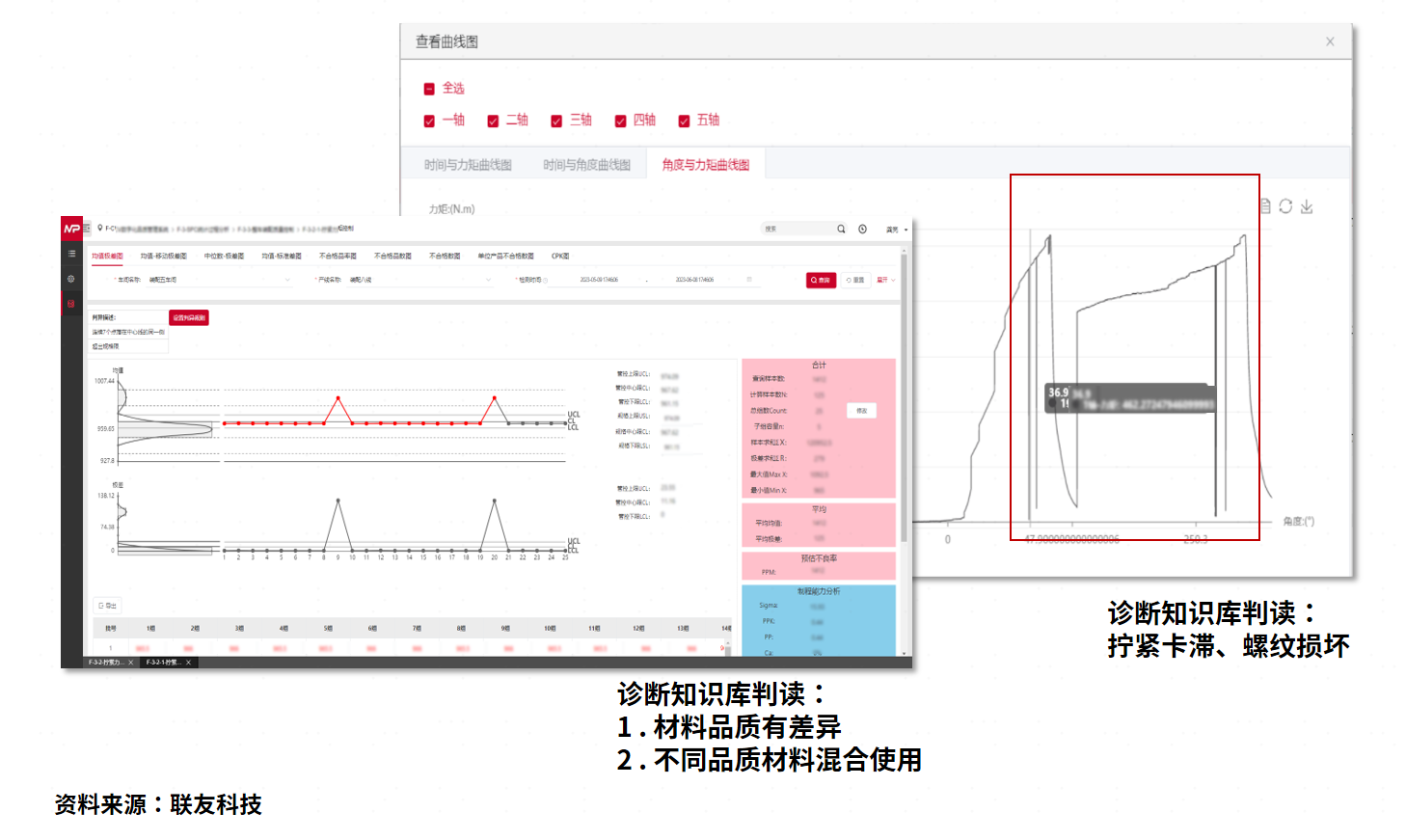

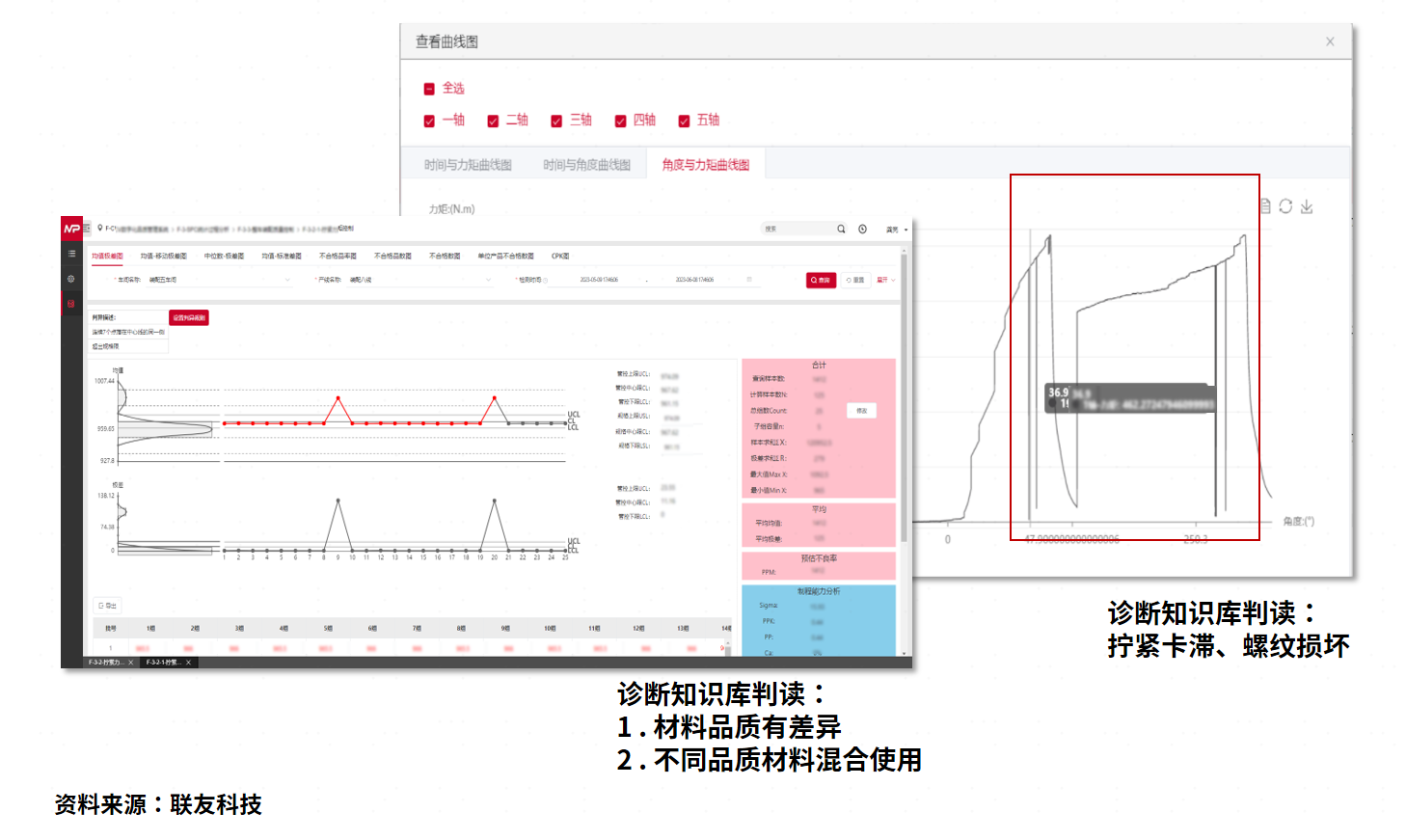

此外,僅實(shí)現(xiàn)數(shù)據(jù)的打通和工具的優(yōu)化,,并不足以確保質(zhì)量追溯系統(tǒng)的成功實(shí)施,。在實(shí)際操作中,當(dāng)企業(yè)或主機(jī)廠出現(xiàn)人手欠缺,、員工對(duì)工具缺乏培訓(xùn)以及重視度不夠等問(wèn)題,,都可能影響系統(tǒng)的發(fā)揮。因此,,還需具備經(jīng)驗(yàn)豐富的診斷知識(shí)庫(kù),,做到"既有診斷又有藥方”,通過(guò)知識(shí)庫(kù)判讀提示用戶解決問(wèn)題,,也是至關(guān)重要的,。

聯(lián)友品質(zhì)SPC(StatisticalProcess Control,統(tǒng)計(jì)過(guò)程控制)分析系統(tǒng)利用大語(yǔ)言模型的創(chuàng)新打造知識(shí)圖譜知識(shí)庫(kù),,為生產(chǎn)過(guò)程的質(zhì)量分析提供全新的解讀方式,。結(jié)合即開(kāi)即用的分析工具包,支持一鍵生成SPC應(yīng)用標(biāo)準(zhǔn)兩大類(lèi)八種控制圖及過(guò)程能力指標(biāo),,具備統(tǒng)計(jì)分析,、多變量分析、異常檢測(cè)等數(shù)據(jù)分析模型,包括均值分析,、標(biāo)準(zhǔn)差分析,、正態(tài)分布、時(shí)域分布,、偏度分析等行業(yè)分析工具,,用戶可以快速地對(duì)質(zhì)量分析結(jié)果進(jìn)行解讀和應(yīng)用;通過(guò)聯(lián)友語(yǔ)言模型知識(shí)庫(kù),,根據(jù)SPC發(fā)現(xiàn)異?,F(xiàn)象做診斷,智能推送解決方案,,指導(dǎo)用戶快速發(fā)現(xiàn)并解決質(zhì)量異常問(wèn)題,,將質(zhì)量管理活動(dòng)從對(duì)結(jié)果的管控前置到制造過(guò)程中。借助該系統(tǒng),,企業(yè)能夠在生產(chǎn)過(guò)程中實(shí)時(shí)進(jìn)行質(zhì)量監(jiān)控和調(diào)整,,避免了產(chǎn)品生產(chǎn)出來(lái)之后才發(fā)現(xiàn)問(wèn)題的情況,不僅降低了質(zhì)量損失,,還提高了生產(chǎn)效率和產(chǎn)品質(zhì)量水平,。

以某大型商用車(chē)企業(yè)為例,該企業(yè)曾在一年內(nèi)因車(chē)輪螺栓松動(dòng)問(wèn)題進(jìn)行了十余起售后賠償,,但追溯生產(chǎn)時(shí)的螺擰緊情況卻困難重重,。為此,企業(yè)決定建立基于擰緊數(shù)據(jù)的SPC工作站,,實(shí)時(shí)監(jiān)控關(guān)鍵尺寸與產(chǎn)品質(zhì)量數(shù)據(jù),,實(shí)現(xiàn)在線監(jiān)控螺栓擰緊扭矩質(zhì)量狀態(tài)。聯(lián)友科技作為汽車(chē)數(shù)智化先進(jìn)方案提供者,,為該車(chē)企成功上線品質(zhì)SPC分析系統(tǒng),,連接現(xiàn)場(chǎng)41臺(tái)擰緊設(shè)備,實(shí)現(xiàn)了質(zhì)量過(guò)程數(shù)據(jù)的自動(dòng)采集和擰緊過(guò)程的實(shí)時(shí)監(jiān)控,。通過(guò)系統(tǒng)生成的PDCA改善流程,,實(shí)現(xiàn)改善閉環(huán)和管理閉環(huán),提高了流程效率,、信息透明度和制造質(zhì)量,。上線系統(tǒng)后一年內(nèi),螺栓松動(dòng)問(wèn)題的不良流出率相比往年減少了80%,。

汽車(chē)數(shù)智化正引領(lǐng)行業(yè)邁向新階段,,質(zhì)量追溯系統(tǒng)的構(gòu)建與應(yīng)用成為企業(yè)提升競(jìng)爭(zhēng)力的關(guān)鍵。面對(duì)市場(chǎng)挑戰(zhàn)與消費(fèi)者高要求,,高效,、精準(zhǔn)的質(zhì)量追溯體系不可或缺,。展望未來(lái),技術(shù)將持續(xù)進(jìn)步,,應(yīng)用場(chǎng)景不斷拓展,,聯(lián)友科技將繼續(xù)深耕此領(lǐng)域,以創(chuàng)新驅(qū)動(dòng)發(fā)展,,為汽車(chē)行業(yè)的智能制造數(shù)智化發(fā)展注入新動(dòng)力,。

*相關(guān)數(shù)據(jù)為測(cè)算估值

智能制造

數(shù)字營(yíng)銷(xiāo)

智能網(wǎng)聯(lián)平臺(tái)

數(shù)智金融

數(shù)字運(yùn)營(yíng)

數(shù)字運(yùn)營(yíng)數(shù)智技術(shù)

云服務(wù)

云服務(wù)