在當(dāng)前汽車產(chǎn)業(yè)激烈競(jìng)爭的格局下,,汽車物流數(shù)智化已成為車企生產(chǎn)制造不可或缺的關(guān)鍵要素,。隨著汽車數(shù)智化技術(shù)快速發(fā)展,汽車行業(yè)正朝著智能化,、電動(dòng)化,、網(wǎng)聯(lián)化方向大步邁進(jìn),汽車生產(chǎn)規(guī)模不斷擴(kuò)大,,產(chǎn)品更新?lián)Q代速度日益加快,。傳統(tǒng)的汽車物流模式存在效率低,、成本高、信息不透明等問題,,亟需通過數(shù)智化手段實(shí)現(xiàn)資源高效配置,、運(yùn)輸與倉儲(chǔ)精準(zhǔn)管理及供應(yīng)鏈協(xié)同運(yùn)作,汽車物流管理正逐步從粗放式管理向精細(xì)化,、智能化,、數(shù)字化方向進(jìn)階。本文將通過介紹聯(lián)友科技助力某車企智慧物流實(shí)踐案例,,分享汽車物流數(shù)智化轉(zhuǎn)型成功經(jīng)驗(yàn),,為行業(yè)提供轉(zhuǎn)型新思路與借鑒。

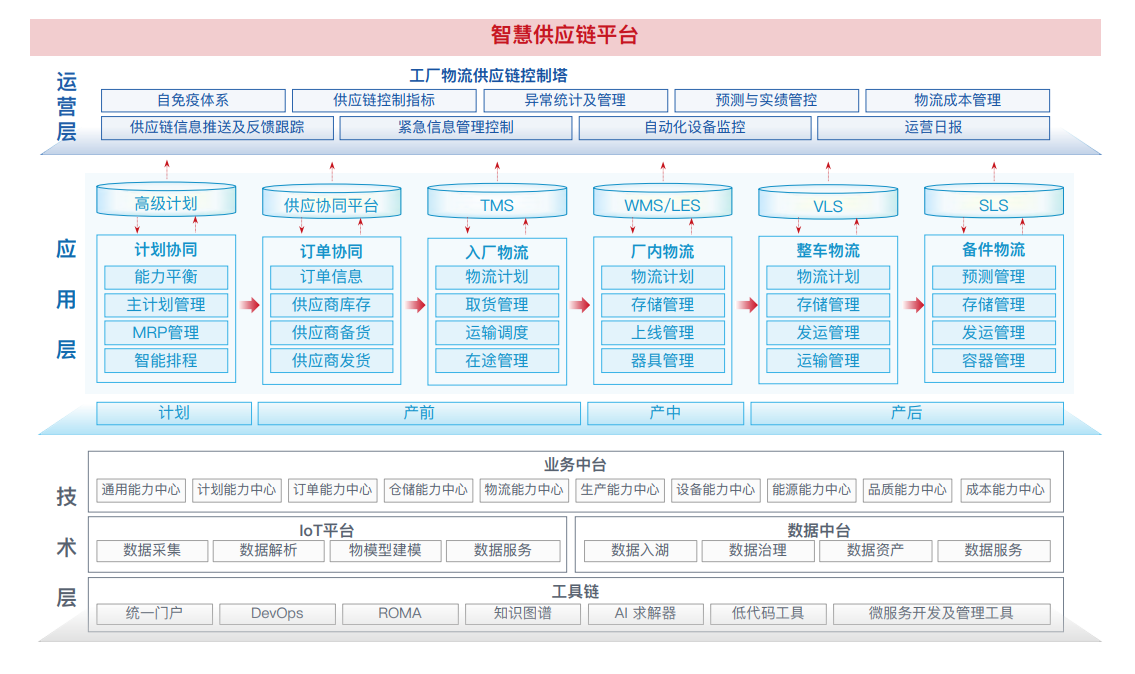

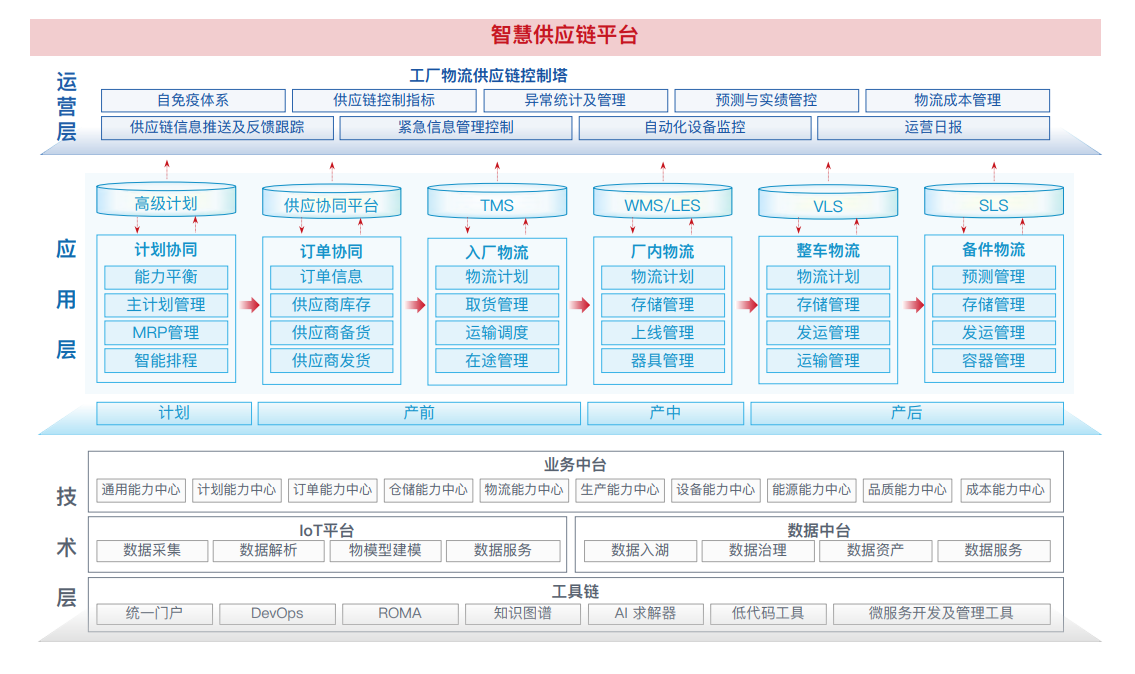

聯(lián)友LES智慧供應(yīng)鏈平臺(tái),,建立主機(jī)廠,、供應(yīng)商、物流商之間穩(wěn)定高效的協(xié)同機(jī)制,,包括零部件,、整車、備件三大業(yè)務(wù),,涵蓋產(chǎn)前,、產(chǎn)中、產(chǎn)后全環(huán)節(jié),,涉及訂單協(xié)同,、入廠調(diào)達(dá)、廠內(nèi)存儲(chǔ),、上線供給,、整車物流及備件物流等業(yè)務(wù)范圍。

某知名汽車工廠實(shí)現(xiàn)物流數(shù)智化管控實(shí)踐案例

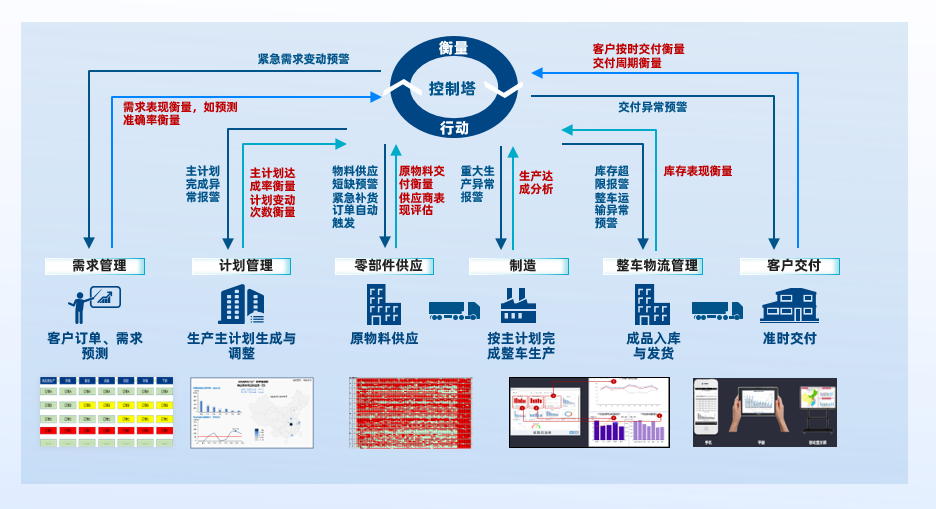

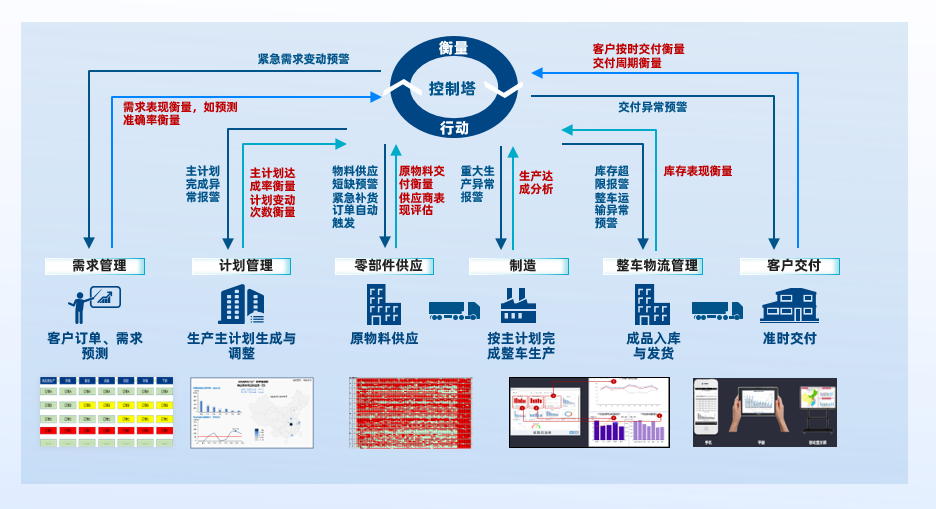

在保障工廠的業(yè)務(wù)應(yīng)用,、穩(wěn)定運(yùn)行的基礎(chǔ)上,,某知名車企以建設(shè)行業(yè)領(lǐng)先、滿足訂單式生產(chǎn)的智慧物流為目標(biāo),,通過數(shù)據(jù)使能應(yīng)用,,模型化創(chuàng)新,,反哺業(yè)務(wù)發(fā)展,,實(shí)現(xiàn)生產(chǎn)柔性敏捷和汽車供應(yīng)鏈數(shù)智化管控。該數(shù)智工廠希望通過訂單拉動(dòng),、計(jì)劃推動(dòng)相結(jié)合,,以全鏈精益為規(guī)劃理念,覆蓋工廠沖壓,、焊裝,、涂裝,、總裝、壓鑄,、機(jī)加,、電池等生產(chǎn)區(qū)域的廠內(nèi)物流場(chǎng)景,包含訂單生成,、發(fā)放,、物料交付、倉庫收發(fā)存,、物料上線,、打包排序、視覺掃描,、車位引導(dǎo),、RCS交互等,打造物流供應(yīng)鏈控制塔,,建立自適應(yīng)智慧物流,。

聯(lián)友科技助力該車企數(shù)智工廠全面實(shí)現(xiàn)七大車間物流數(shù)字化管控,通過物流全生命周期的信息集成,,全鏈深度貫穿數(shù)據(jù)的戰(zhàn)略應(yīng)用,,建設(shè)具有協(xié)同化、柔性化,、自動(dòng)化,、智能化、服務(wù)化的數(shù)智工廠物流能力中心,,從現(xiàn)場(chǎng)執(zhí)行,、管理過程、高層管控等層面實(shí)現(xiàn)物流過程透明可視,。

一,、 智慧物流場(chǎng)景設(shè)置

通過全環(huán)節(jié)數(shù)據(jù)收集,完成物流過程資源配置,、作業(yè)效率,、風(fēng)險(xiǎn)識(shí)別等自動(dòng)配置和預(yù)警,平衡現(xiàn)有工作量,,預(yù)測(cè)未來資源需求,,解決物流痛點(diǎn);建設(shè)供應(yīng)鏈智能化管控,、供應(yīng)鏈數(shù)字化管控,、供應(yīng)鏈運(yùn)行過程管控等三層智慧物流控制塔,智能AI算法對(duì)運(yùn)行過程自適應(yīng)調(diào)整,,通過最優(yōu)模型賦能汽車物流數(shù)智化,。

二,、 智能化設(shè)備交互應(yīng)用

從到貨入庫、廠內(nèi)搬運(yùn),、轉(zhuǎn)包后的自動(dòng)庫,、揀選到排序后零件的上線返空等環(huán)節(jié),涉及到AGV(自動(dòng)引導(dǎo)車),、物流視覺門,、PDA(用于數(shù)據(jù)采集和管理的手持設(shè)備)、自動(dòng)叉車,、拖車,、立體庫等智能化設(shè)備,通過LES系統(tǒng)全過程指令下發(fā),,回收任務(wù)完成指令,,管控任務(wù)執(zhí)行過程,完成數(shù)據(jù)收集,,推動(dòng)物流智能化轉(zhuǎn)型,。

三、 自適應(yīng)倉儲(chǔ)調(diào)整

根據(jù)生產(chǎn)車型配置變化,,統(tǒng)計(jì)流量,、重量、零件包裝,、上線方式等因素變化,,建立物流存儲(chǔ)策略模型,自動(dòng)生成調(diào)整策略,,下發(fā)指令至無人倉,,使倉庫空閑時(shí)間自適應(yīng)調(diào)整,保證庫房利用率最大化,。

四,、 倉儲(chǔ)區(qū)域精細(xì)化管理

通過將中儲(chǔ)、RDC區(qū),、線邊庫區(qū)分,,實(shí)現(xiàn)產(chǎn)線拉動(dòng)線邊庫、線邊庫拉動(dòng)RDC,、RDC拉動(dòng)中儲(chǔ)等方式,,使管理過程快捷、可視化,。

五,、 廠內(nèi)物資全面數(shù)字化

工廠全品類物料管理,,涵蓋生產(chǎn)性零件,、原料及輔料,,非生產(chǎn)性輔料、備品備件,、包裝,、在制半成品等所有物料,使管理標(biāo)準(zhǔn)統(tǒng)一,、管理方式統(tǒng)一,。

六、 包裝信息化

對(duì)包裝加裝RFID,,自動(dòng)完成包裝轉(zhuǎn)運(yùn),、物料信息綁定、庫存庫位管理等,,實(shí)現(xiàn)任務(wù)實(shí)時(shí)交互,、包裝狀態(tài)管理,減少人工核對(duì),,降低包裝丟失率,。

實(shí)踐成果

該工廠實(shí)現(xiàn)3車型混線生產(chǎn),7種物料配送模式,;4個(gè)月內(nèi)物料訂單發(fā)放200萬余張,,下線整車4萬余輛,完成雙班產(chǎn)量1000輛/天的物料自動(dòng)配送,,打造以訂單為牽引的汽車制造數(shù)智化新業(yè)務(wù)模式,。

ü 打通300+供應(yīng)商協(xié)同供貨,短途供應(yīng)商4小時(shí)庫存,,遠(yuǎn)端供應(yīng)商平均3天庫存,,生產(chǎn)計(jì)劃、物流計(jì)劃全線同步,;

ü 通過推拉結(jié)合等物流方式組合,,進(jìn)度鏈管理模式與過點(diǎn)拉動(dòng)相結(jié)合,針對(duì)

6000+零件配置差異化的物流模型,,實(shí)現(xiàn)柔性配置,,敏捷供應(yīng)鏈模式;

ü 物流應(yīng)用LES整體控制,,WCS執(zhí)行,,控制607臺(tái)AGV,2個(gè)AGV自動(dòng)化倉庫,,32個(gè)四向穿梭車的自動(dòng)化立庫,,自動(dòng)入庫視覺門6個(gè)。

聯(lián)友科技助力該知名車企打造智慧物流體系,不僅成功解決了傳統(tǒng)車企物流模式的諸多難題,,還以創(chuàng)新的實(shí)踐成果為行業(yè)樹立標(biāo)桿,。未來,汽車物流數(shù)智化技術(shù)將持續(xù)深入發(fā)展,,不斷融合新業(yè)務(wù)場(chǎng)景,,進(jìn)一步優(yōu)化資源配置,提升供應(yīng)鏈協(xié)同效率,,為汽車數(shù)智化轉(zhuǎn)型升級(jí)注入源源不斷的創(chuàng)新動(dòng)力,。

智能制造

數(shù)字營銷

智能網(wǎng)聯(lián)平臺(tái)

數(shù)智金融

數(shù)字運(yùn)營

數(shù)字運(yùn)營數(shù)智技術(shù)

智能化產(chǎn)品

云服務(wù)

云服務(wù)