10月23-24日,,由ATC汽車技術(shù)平臺主辦的2024上海汽車底盤系統(tǒng)技術(shù)展覽會在上海汽車會展中心舉辦。本次展覽會匯聚制動系統(tǒng),、懸架系統(tǒng),、轉(zhuǎn)向系統(tǒng)、智能底盤及智能制造等業(yè)務領域,,探討汽車底盤的最新研究成果和實踐經(jīng)驗,,激發(fā)企業(yè)創(chuàng)新活力,共同塑造汽車底盤技術(shù)新未來,。

10月24日,,聯(lián)友科技智能制造產(chǎn)品部總監(jiān)肖元在“2024汽車底盤數(shù)字化工廠技術(shù)峰會”作《工廠一體化數(shù)字解決方案》主題演講,針對底盤智造面臨的挑戰(zhàn),,分享聯(lián)友在底盤智慧工廠的創(chuàng)新場景和實踐案例,。

智能底盤作為汽車智能化核心技術(shù)之一,是推動智能汽車向更高級別自動駕駛和智能交互發(fā)展的關鍵,。相關報告預測,,中國乘用車市場智能底盤將在2027年突破千億元,未來增長空間廣闊,。然而,,隨著汽車產(chǎn)業(yè)快速發(fā)展和消費者需求日益多樣化,汽車底盤生產(chǎn)制造面臨著挑戰(zhàn),。

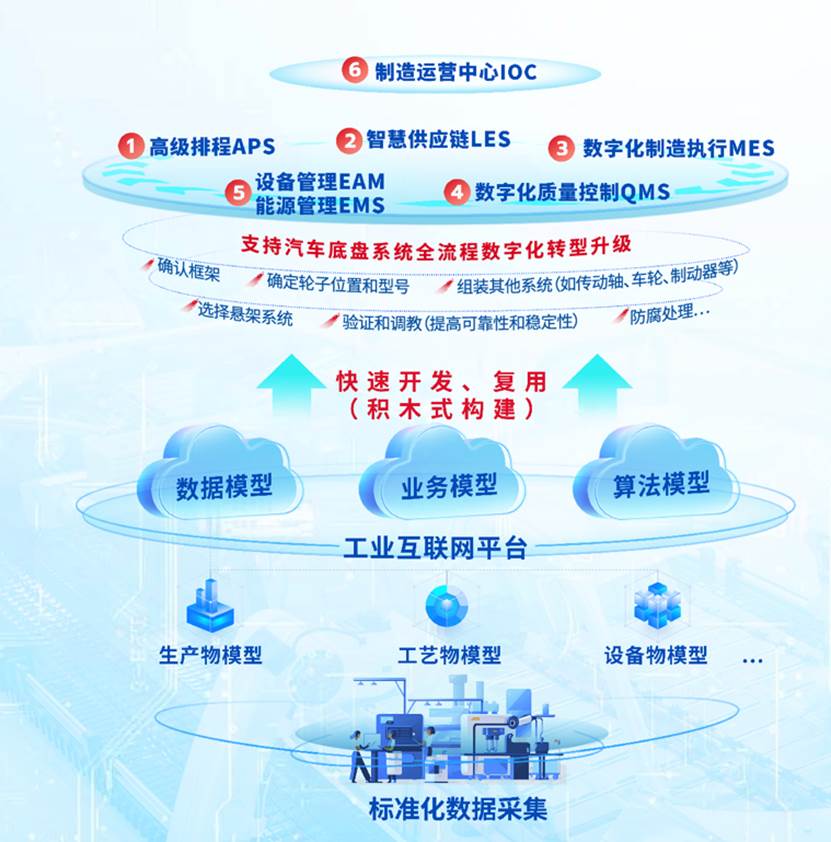

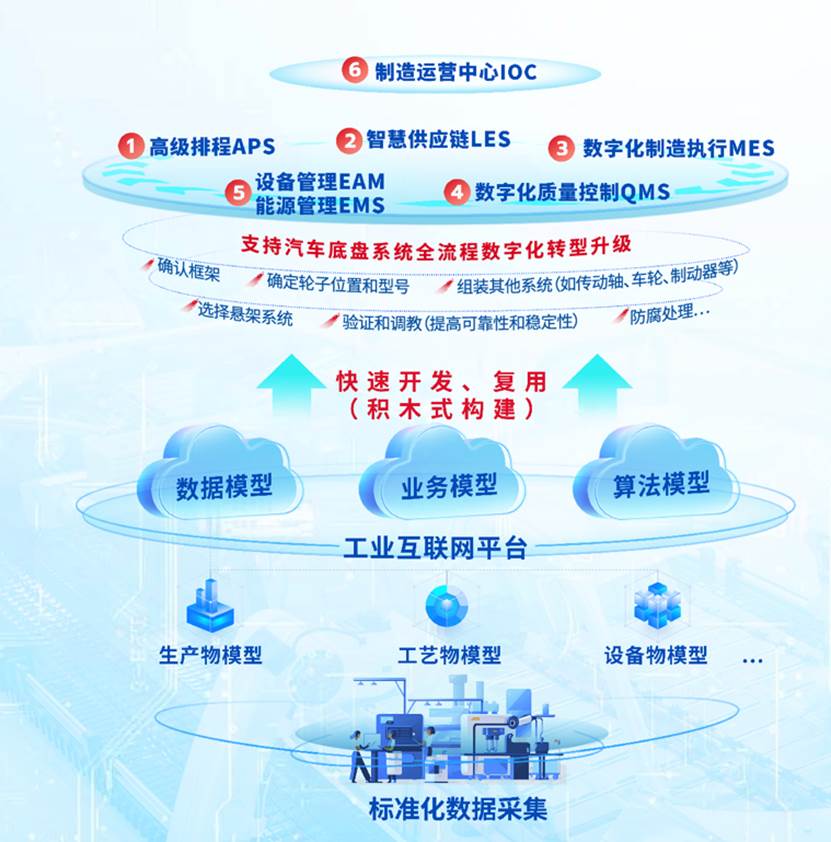

肖元指出,,制造企業(yè)數(shù)字化轉(zhuǎn)型存在數(shù)據(jù)采集不全面、數(shù)據(jù)處理難度大,、數(shù)據(jù)標準管理難等問題,。聯(lián)友科技結(jié)合“模型驅(qū)動+LLP聯(lián)友數(shù)字化精益生產(chǎn)方式”打造智能制造全價值鏈業(yè)務場景,構(gòu)建汽車底盤系統(tǒng)智造一體化數(shù)字解決方案,,助力制造企業(yè)數(shù)智化躍升,。

聯(lián)友MOM以工業(yè)互聯(lián)網(wǎng)平臺為基礎構(gòu)建數(shù)字底座,打造覆蓋智造全價值鏈9大類核心系統(tǒng),,通過業(yè)務模型化,、數(shù)據(jù)模型化,、算法模型化和多業(yè)態(tài)多模式共享復用,替代傳統(tǒng)煙囪式架構(gòu),,具備多業(yè)務模式支持,、透明化工廠打造及低成本快速上線等3大特性。實施團隊可自由組合,、配置,,實現(xiàn)企業(yè)級能力共享,及時快速應對業(yè)務變化,,幫助企業(yè)實現(xiàn)業(yè)務的協(xié)同化,、精益化、敏捷化和智能化,。

六大應用場景賦能底盤智造提質(zhì)增效

ü 場景一:企業(yè)數(shù)據(jù)高效自動流動

支持生產(chǎn)數(shù)據(jù),、質(zhì)量數(shù)據(jù)、設備數(shù)據(jù)等穩(wěn)定連接,、快速建模,同時向外提供便捷服務,,實現(xiàn)企業(yè)數(shù)據(jù)模型化,、資產(chǎn)化。

ü 場景二:從粗放的預測備貨到精益“供-需-銷”協(xié)同

針對計劃精度低,、供應協(xié)同效率低,、物料供應不及時等痛點,聯(lián)友APS集成協(xié)同供-需-銷,,借助行業(yè)模型和算法庫支撐各場景配置和最優(yōu)算法,;根據(jù)市場波動場景,利用多種生產(chǎn)模式調(diào)整生產(chǎn)策略,。通過三輪齊套資源平衡機制,,一鍵智能排程,實現(xiàn)全鏈資源齊套數(shù)據(jù)協(xié)同和安定生產(chǎn),。

ü 場景三:供應鏈透明化,,隨時管控物流任務完成情況

目前物流管理存在入廠物流進度不可控、廠內(nèi)物流信息滯后,、備件滿足度低等問題,,聯(lián)友科技智慧供應鏈平臺建立工廠、供應商與物流商之間穩(wěn)定高效的協(xié)同機制,,核心業(yè)務涵蓋零部件入廠物流,、零部件廠內(nèi)物流、原材料物流,、成品物流,、備件物流等。

ü 場景四:全過程工序級管理,現(xiàn)場生產(chǎn)進度實時跟蹤,,生產(chǎn)信息精準追溯

從原料投入,、半成品管理到成品加工全過程等關鍵工藝進行防錯(擰緊、上料等),,形成制造全生命周期數(shù)據(jù)檔案,;當工藝流程發(fā)生變化時,只需在線修改模型,,不需要調(diào)整功能組件,,實現(xiàn)系統(tǒng)適應性。通過品質(zhì)數(shù)據(jù)自動采集與快速錄入,,提高信息收集效率,,降低信息化對生產(chǎn)人員的節(jié)拍影響。

ü 場景五:設備資產(chǎn)靜態(tài)管理與動態(tài)監(jiān)控

通過一物一檔的設備臺賬,,靈活可配的工單模式,,實現(xiàn)設備點檢、維保,、維修業(yè)務的數(shù)字化,、透明化和可追溯,避免自動化設備“帶病”作業(yè),?;诠I(yè)互聯(lián)的設備運行數(shù)據(jù)采集,通過多種設備狀態(tài)的規(guī)則配置,,構(gòu)建車間,、產(chǎn)線、設備可逐級下鉆的設備遠程監(jiān)控模式,,實現(xiàn)異??焖俣ㄎ唬行p少設備計劃外停機時長,。

ü 場景六:工廠中心化運營管控,,實現(xiàn)智能化決策

聯(lián)友科技以數(shù)字化精益生產(chǎn)方法為指導,連接現(xiàn)場及各業(yè)務域數(shù)據(jù),,通過業(yè)務自主管理沉淀指標和閉環(huán)管理,,基于指標樹構(gòu)建的根因分析模型,快速定位異常原因,,提示對策,,敏捷響應市場變化,構(gòu)建智能工廠指揮“大腦”,。

友案例

聯(lián)友科技助力某零部件企業(yè)從規(guī)劃,、設計到落地,,構(gòu)建制造全價值鏈一體化運營平臺,實現(xiàn)工廠設備聯(lián)網(wǎng)率100%,,質(zhì)量追溯100%,,設備OEE大于98%,交期滿足率100%,,全面提升工廠數(shù)智化升級,。

面對日益激烈的市場競爭和不斷升級的技術(shù)要求,聯(lián)友科技與客戶攜手深度探索底盤智造技術(shù)新突破,,打造更加智能,、高效、靈活的先進生產(chǎn)體系,,助力汽車行業(yè)向新提質(zhì)闊步前行,!

*相關數(shù)據(jù)為測算估值

智能制造

數(shù)字營銷

智能網(wǎng)聯(lián)平臺

數(shù)智金融

數(shù)字運營

數(shù)字運營數(shù)智技術(shù)

智能化產(chǎn)品

云服務

云服務